关于SMT工艺技术介绍

2018-01-16 00:00

摘要

随着电子技术的快速发展,电子组装中表面贴装技术在行业中被广泛的运用,同时电子行业更新换代迅速,目前已不仅仅局限于传统的SMT工艺技术,本文将从实际生产应用中出发,对SMT工艺环节进行简单介绍分析。

近年来,我国经济的飞速发展也带动了大部分产业的崛起。电子行业中,各类通信技术的发展和壮大在社会上引起了极大的关注,在满足高科技要求的前提下,电路板面积在不断缩小,便于用户操作和携带。传统电子产品无论是在面积尺寸、产品性能上与现代电子产品都是无法比拟的。在现代化科技科研成果中表面贴装技术已经发展成为一种高速、可靠的技术,随着表面组装技术自动化程度的提高、整体组装结构程序的减少,表面贴装成本也在不断降低。

一、 SMT工艺技术应用

SMT技术工艺主要包括三大部分:锡膏印刷、器件贴装、回流焊接。

(1) 锡膏印刷

锡膏印刷顾名思义是将锡膏漏刷到PCB焊盘上,锡膏印刷质量的好坏一定程度上影响着最终焊接效果。锡膏印刷主要涉及到四大部分,分别为锡膏、印刷机、钢网、刮刀。

① 锡膏:锡膏存储、锡膏回温、锡膏搅拌、锡膏二次使用均需要做明确规定,不正确的使用锡膏是影响焊接效果的一大因素;

② 印刷机:印刷机是锡膏印刷中关键,锡膏印刷质量的好坏将直接影响最终器件焊接效果,所以对印刷机的精度和稳定性具有一定要求;

③ 钢网:钢网的厚度、钢网开口与实际焊盘的比例、开口方式、打磨方式都会影响到焊盘上锡效果;

④ 刮刀:印刷过程中主要靠刮刀推动锡膏滚动将锡膏通过钢网孔下漏到焊盘上,所以刮刀角度、刮刀移动速度、作用在刮刀上的压力、刮刀材质都将影响焊盘上锡效果。

(2) 器件贴装

器件贴装主要实现将元器件贴装到规定位置,贴片中常见不良有偏移、翻转、立碑、漏贴、抛料等,造成该类不良主要与贴片机参数调试、操作、维护有关,所以器件贴装中核心在于如何正确的使用贴片机。现代贴片机的设计已经近善完美,根据常见的贴片不良主要由两方面原因造成:①PCB板变形度;②贴片机Z轴行程。

PCB常见变形方式主要有上弓和下凹二种,一般PCB上弓对贴片影响很小,PCB下凹的程度将可能引起偏移、翻件等不良现象,经试验证明,一般当PCB板下凹绝对距离超过0.5mm时将会引起贴片不良。

现代贴片机中Z轴行程的控制一般有二类:压力式、行程式。压力式主要依靠压力进行行程控制,行程式主要依靠弹簧缓冲,无论是哪种行程控制方式,其调节范围都是有限的。综合所述,贴片工艺控制的重点做好Z轴行程控制和PCB板支撑。

(3) 回流焊接

回流焊接主要是一种通过融化预先印刷在PCB焊盘上的焊膏,实现表面组装元器件引脚端与PCB焊盘间形成电气连接的一种工艺,所以回流焊接本质是“加热”,工艺核心在于设计温度曲线和设置炉温。

设计温度曲线指工艺人员根据所要焊接PCB代表性封装和锡膏制定的“温度——时间”曲线;设置炉温是指根据设计的温度曲线工艺要求设定回流炉各个温区的温度,通过测温仪测试回流炉中实际温度与设计温度曲线比较并不断调试。

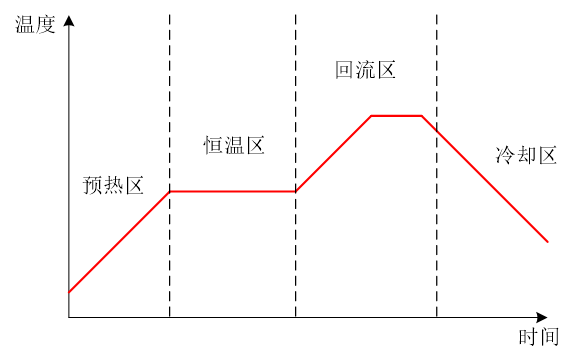

回流炉曲线设计一般包括四个部分,分别为升温区、恒温区、回流区、冷却区,如下图所示。

预热区:主要作用预热,使锡膏活性化,同时把PCB均匀加热,达到目标温度,升温过程中升温速率过快会产生热冲击,对PCB板和元器件都有一定的损伤,升温速率太慢锡膏溶剂挥发不充分,影响焊接质量;

恒温区:恒温阶段,主要保持PCB板和元器件表面温度稳定,由于单块PCB板上贴状元器件形状、大小、热容量不一,所以恒温区需要给予足够的时间让各类元器件温度稳定,同时使锡膏溶剂充分挥发,避免焊接出现气泡,恒温阶段结束,元器件上的氧化物在助焊剂的作用下已经被除去,整个电路板温度达到平衡;

回流区:回流区里将温度升至最高,元件温度快速上升达到最高温度,在回流区根据所用的锡膏不同峰值不同,一般为210℃-230℃,但回流时间不宜过长,防止对PCB板和元器件造成不良影响;

冷却区:冷却区温度冷却到锡膏凝固点以下,使焊点凝固,冷却速率越快,焊接效果越好,冷却速率较慢会导致共晶金属化合物产生,在焊点附近形成较大的晶粒结构,焊接点强度变低,冷却速率一般保持在4℃/s。

二、 总结

SMT是一项系统工程技术,包括工艺技术、工艺设备、工艺材料和检测技术等,就SMT来讲,工艺是SMT核心,往往很多交流会上讨论都是设备,但设备也只是实现工艺的手段而已。SMT工作的目标就是制造合格的焊点,良好焊点形成依赖于合适的焊盘设计、合适的锡膏量、合适的温度曲线,所以要制造良好的焊点,需要对设备参数、各项工艺参数长期积累验证,并规范化,才能在遇到焊点不良时能够一针见血找出原因。

相关文章:

上一页:

下一页: